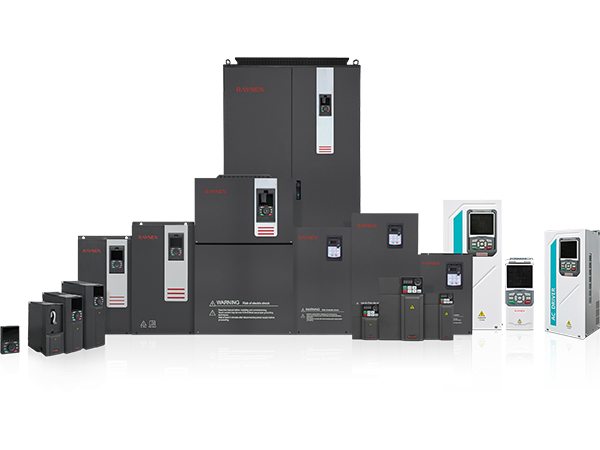

1.ACドライブ(可変周波数ドライブ)の紹介 現代の産業制御の領域では……

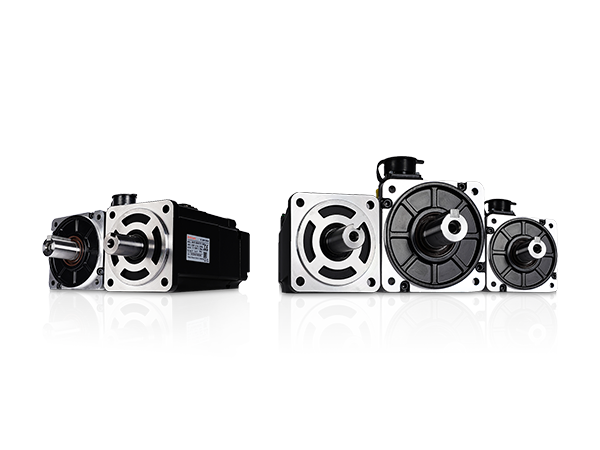

続きを読むサーボモーターのサイズを決めるときはどのような要素を考慮する必要がありますか?

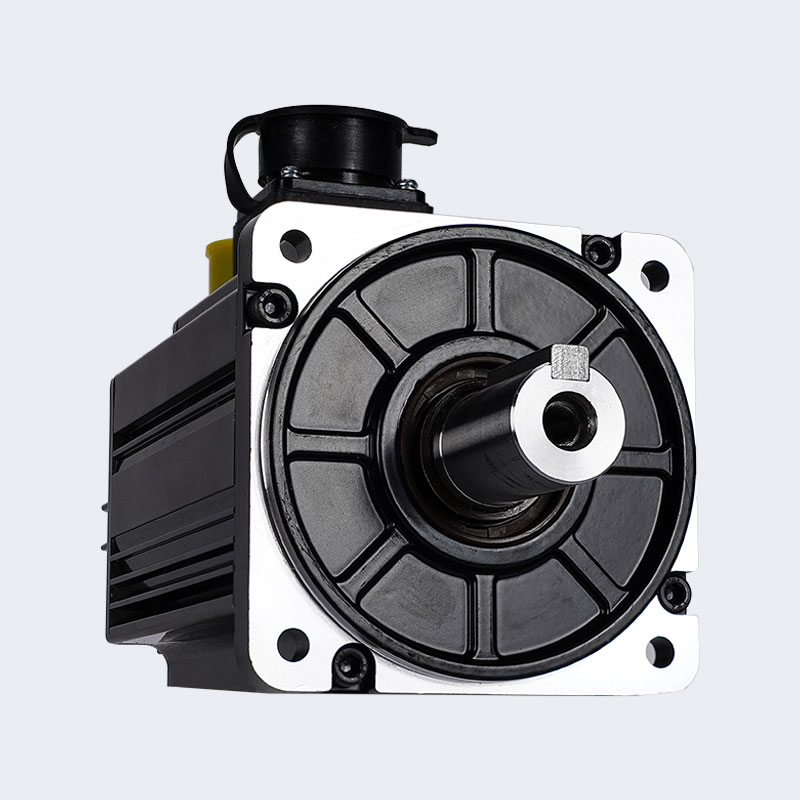

サイズの設定 産業用サーボモーター モーション コントロール システムの設計において重要なステップです。やり方を間違えると、パフォーマンスの低下、頻繁な障害、または不必要なコストが発生する可能性があります。一般的な馬力定格に基づいてモーターを選択するのではなく、専門的なアプローチでは、アプリケーション固有の要件を詳細に分析する必要があります。

サーボ モーターのサイズを適切に設定するには、次の重要な要素を考慮する必要があります。

1. 動作プロファイル解析

最初のステップは、必要なモーションを定義することです。動作プロファイルは、単一の動作サイクルを加速、等速、減速のセグメントに分割します。

-

加速時間と減速時間: これにより、負荷の起動と停止に必要なピークトルクが決まります。より速いランプにはより高いトルクが必要です。

-

等速時間: モーターは、動作の定常状態部分で摩擦やその他の力に打ち勝つために、一定レベルの連続トルクを提供する必要があります。

-

滞在時間: 動作サイクル間の時間は、モーターを冷却するために非常に重要です。これは、次のサイクルの要求を処理するモーターの能力に影響します。

2. 負荷と慣性

負荷を移動するモーターの能力は、システムの慣性に直接関係しています。慣性は、動きの変化に対する物体の抵抗の尺度です。

-

負荷慣性: これは、負荷自体、ギア、プーリー、その他の機械コンポーネントなど、モーターが移動するために必要なすべての慣性です。

-

モーターの慣性: これはモーターのローターの慣性です。理想的なシナリオは、モーターの慣性がシステム全体の慣性のほんの一部になることです。良い経験則として、負荷とモーターの慣性比は次のとおりです。 3:1 および 5:1 ただし、比率は最大 10:1 適切に調整すれば許容できる可能性があります。慣性が一致しないと、制御ループが不安定になったり、調整が困難になったりして、振動や位置決め精度の低下につながる可能性があります。

3. トルク要件

トルクとはモーターが生み出す回転力のことです。次の 2 種類のトルクを考慮する必要があります。

-

連続トルク (

これは、モーターが過熱することなく連続的に生成できる最大トルクです。摩擦や重力などの定常状態の力に打ち勝つために必要です。これは、完全なデューティ サイクルにわたる平均トルクです。

-

ピークトルク (

これは、モーターが短時間、通常は加速中または減速中に供給できる最大トルクです。動的性能を確保するには、モーターのピーク トルクがアプリケーションの最大加速トルクより大きくなければなりません。

二乗平均平方根 (RMS) 法を使用すると、動作プロファイルの各セグメントのトルク レベルと持続時間を考慮して、必要な連続トルクを計算できます。計算された RMS トルクは、モーターの定格連続トルク ( )。同様に、必要なピーク トルクはモーターの定格ピーク トルクより小さくなければなりません ( )。

4. 速度要件

モーターの定格速度も重要な要素です。選択したモーターは、モーション プロファイルで必要な最大速度に達できる必要があります。モーターの速度とトルクの曲線も考慮する必要があります。速度が増加すると、利用可能なトルクが減少することがよくあります。モーターが必要な速度で必要なトルクを提供できることを確認してください。

5. 環境要因

アン 産業用サーボモーター 動作環境の条件に耐える必要があります。

-

温度: モーターの動作温度範囲が環境に適していることを確認してください。周囲温度が高いと、モーターの性能が低下する可能性があります。

-

侵入保護 (IP) 評価: この定格は、塵や液体に対するモーターの耐性を示します。ほこりの多い環境や湿気の多い環境では、モーターの損傷を防ぐためにより高い IP 定格が不可欠です。

-

振動と衝撃: モーターは、アプリケーション内に存在するあらゆる振動や衝撃に対処できるほど機械的に堅牢である必要があります。

動作プロファイル、慣性、トルク、速度、環境などの各要素を慎重に考慮することで、 産業用サーボモーター 特定のアプリケーションに最適なパフォーマンス、効率、寿命を実現します。徹底したサイジング プロセスは、信頼性の高い動作を保証するだけでなく、コストの上昇やエネルギーの無駄につながる可能性のあるオーバーサイジングを回避するのにも役立ちます。