1.ACドライブ(可変周波数ドライブ)の紹介 現代の産業制御の領域では……

続きを読むVFD: 省エネとモーター制御の鍵

1.ACドライブ(可変周波数ドライブ)の紹介

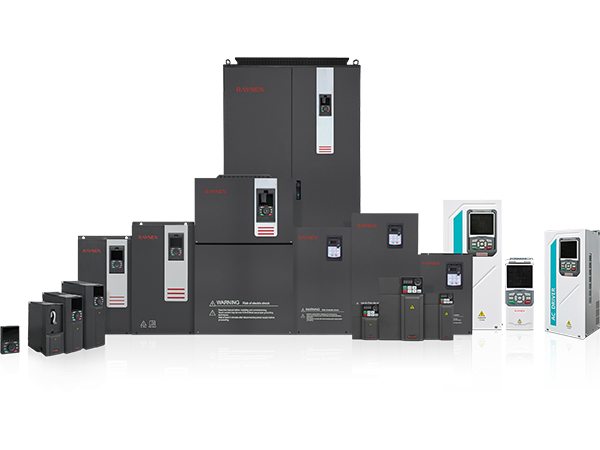

現代の産業用制御とオートメーションの分野では、可変周波数ドライブ (VFD) と呼ばれることが多い AC ドライブほど大きな影響を与えたテクノロジーはほとんどありません。これらの洗練された電子デバイスは、電気モーターの制御方法に革命をもたらし、前例のないレベルの精度、効率、柔軟性を提供します。大規模な産業プラントでのエネルギー消費の最適化からロボット システムでの複雑な動きの実現まで、 ACドライブ は、世界中の無数のアプリケーションに不可欠なコンポーネントです。

ACドライブ(VFD)とは何ですか?

AC ドライブの核心は、モーターに供給される電力の周波数と電圧を変化させることによって、AC (交流) 電気モーターの速度とトルクを制御するパワー エレクトロニクス デバイスです。機械的手段や単純なオン/オフ切り替えに依存する従来のモーター制御方法とは異なり、AC ドライブはモーターの動作パラメータを継続的かつ正確に調整します。

「可変周波数ドライブ」(VFD) という用語は、AC 電源の周波数を変更するという制御の主要なメカニズムを明確に強調しています。 AC モーターの同期速度は、印加電圧の周波数に正比例し、極数に反比例するため、周波数を変更すると連続的な速度変化が可能になります。同時に、ドライブは周波数に比例して電圧を調整してモーター内の磁束を一定に維持し、効率的な動作を確保し、飽和を防ぎます。

AC ドライブが重要な理由

AC ドライブの重要性は、従来のモータ制御方法に比べて AC ドライブが提供するいくつかの重要な利点に由来します。

- エネルギー効率: これがおそらく最も重要な利点です。ポンプやファンなどの多くの産業用アプリケーションは、速度と消費電力の間に「3次関係」を示します。モーター速度を少し下げるだけでも、大幅なエネルギー節約につながる可能性があります。 AC ドライブを使用すると、モーターを必要な速度だけで動作させることができるため、電力使用量と運用コストが大幅に削減されます。

- 正確な制御: ACドライブ provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- 改善されたプロセス制御: AC ドライブは、モーター速度を正確に制御することで、製造および加工工場における製品品質の向上、廃棄物の削減、およびより安定した生産に貢献します。

- 機械的ストレスの軽減: AC ドライブに固有のソフトスタートおよびソフトストップ機能により、ダイレクトオンライン (DOL) 始動に伴う突然の衝撃や高い突入電流が排除されます。これにより、モーター、ギア、ベアリング、および被駆動機器への機械的ストレスが大幅に軽減され、寿命の延長とメンテナンスの軽減につながります。

- モーター寿命の延長: AC ドライブは機械的ストレスを軽減するだけでなく、過電流、過電圧、不足電圧、過熱に対する保護機能も備えており、モーターの寿命にさらに貢献します。

AC ドライブの簡単な歴史と進化

周波数を変化させて AC モーターの速度を制御するという概念は新しいものではありませんが、パワー エレクトロニクスが登場するまでは、その実際の実装は困難でした。初期の試みには、扱いにくいモーターと発電機のセットが必要でした。

本当の進歩は、20 世紀半ばのサイリスタ (SCR) の開発によってもたらされ、これにより最初の電子可変周波数ドライブが可能になりました。ただし、これらの初期のドライブは大きく、非効率で、多くの場合、制御機能が制限されていました。

1970 年代と 80 年代には、ゲート ターンオフ (GTO) サイリスタとその後の絶縁ゲート バイポーラ トランジスタ (IGBT) の導入により、大きな進歩が見られました。特に IGBT は、その高いスイッチング速度、低い損失、制御の容易さにより、AC 駆動技術に革命をもたらしました。これにより、パルス幅変調 (PWM) などの技術を使用して正弦波に近い出力波形を生成できる、よりコンパクトで効率的で洗練されたドライブの開発が可能になりました。

現在、AC ドライブは、高度なマイクロプロセッサ、高度な制御アルゴリズム (ベクトル制御や直接トルク制御など)、および通信機能を組み込んだ、高度に統合されたインテリジェントなデバイスです。これらは進化を続け、より小型、より強力、よりエネルギー効率が高く、産業用 IoT (モノのインターネット) とスマート製造のより広範な状況にますます統合されています。この継続的な進化は、産業オートメーションとエネルギー管理の未来を形作る上でのそれらの重要な役割を強調しています。

2.ACドライブの仕組み

AC ドライブのパワーと多用途性を真に評価するには、その動作の背後にある基本原理を理解することが不可欠です。内部電子機器は複雑になる場合がありますが、中心となるプロセスには、入力 AC 電力を DC に変換し、それをモーターに合わせて調整された可変周波数、可変電圧の AC 電力に変換することが含まれます。この変換は、いくつかの異なる段階で発生します。

ACドライブの基本コンポーネント

ほとんどの AC ドライブは、そのサイズや複雑さに関係なく、次の 4 つの主要なステージで構成される共通のアーキテクチャを共有しています。

- 整流器ステージ: 入力される固定周波数、固定電圧の AC 電力を DC 電力に変換します。

- DC バス (または DC リンク): 整流器からの DC 電圧を蓄えて平滑化します。

- インバーターステージ: バスからの DC 電力をモーター用の可変周波数、可変電圧の AC 電力に変換します。

- 制御回路: ドライブの「頭脳」。他のすべてのステージの管理、入力の監視、制御アルゴリズムの実行を担当します。

整流段: AC から DC への変換

AC ドライブの動作の最初のステップは、入力される AC ライン電圧を DC 電圧に変換することです。これは通常、次の方法を使用して実現されます。 ダイオードブリッジ整流器 .

- 単相駆動の場合、4 つのダイオードを備えた全波ブリッジ整流器が使用されます。

- 三相ドライブの場合、6 ダイオード ブリッジ整流器が一般的で、入力 AC 電源の三相すべてを整流します。

整流器の出力は脈動 DC 電圧です。一部の高性能または特殊なドライブでは、アクティブ フロントエンド (AFE) 整流器 (グリッドにエネルギーをフィードバックして高調波を低減することもできる) を使用する場合がありますが、シンプルさとコスト効率の点で、基本的なダイオード整流器が最も普及しています。

DC バス: DC 電圧の平滑化

整流器に続いて、脈動 DC 電圧が整流器に入ります。 DCバス 、DC リンクとも呼ばれます。このステージは主に大規模な コンデンサ 。これらのコンデンサは、いくつかの重要な機能を果たします。

- DC 電圧の平滑化: 整流された DC からリップルをフィルターで除去し、比較的スムーズで安定した DC 電圧をインバーター段に提供します。

- エネルギー貯蔵: 負荷急変時には瞬時電流をインバータに供給し、減速時にはモータからの回生エネルギーを吸収するエネルギー貯蔵庫として機能します。

- 昇圧 (オプション): 一部の設計では、特に低入力電圧で動作するドライブの場合、電圧を昇圧するためにオプションの DC-DC コンバータが存在する場合があります。

DC バスの電圧は通常、入力 AC ライン電圧のピークよりも高くなります (たとえば、400 V AC 入力の場合、DC バス電圧は約 540 ~ 560 V DC になります)。

インバータ段: DC を可変周波数 AC に変換

これは、AC ドライブの最もダイナミックかつ重要な段階です。インバータは、DC バスから滑らかな DC 電圧を取得し、それを可変電圧と可変周波数の AC 電力に変換します。最新のインバータは主に次の用途に使用されます。 絶縁ゲートバイポーラトランジスタ (IGBT) 高速電子スイッチとして。

IGBT は特定の構成 (通常は 3 相出力の場合 6 つの IGBT) で配置され、正確なシーケンスで迅速にオンとオフが切り替えられます。これらのスイッチング動作のタイミングと持続時間を制御することにより、インバータは AC 波形を合成できます。

制御回路: ドライブの頭脳

の 制御回路 ACドライブの背後にあるインテリジェンスです。通常、強力なマイクロプロセッサまたはデジタル シグナル プロセッサ (DSP) と、関連するメモリ、入出力 (I/O) ポート、および通信インターフェイスで構成されます。この回路はいくつかの重要な機能を実行します。

- コマンドの受信: オペレータ (キーパッド、HMI 経由)、PLC、またはその他の制御システム (速度指令、開始/停止コマンドなど) からのコマンドを解釈します。

- モニタリングのフィードバック: モーターの電流、電圧、温度、および場合によっては速度 (エンコーダーを使用している場合) を継続的に監視し、安全で最適な動作を保証します。

- 制御アルゴリズムの実行: 必要な速度とトルクに基づいて、インバーター内の IGBT の正確なスイッチング パターンを計算します。

- 保護: 過電流、過電圧、不足電圧、過熱、モーターの過負荷などの障害に対するさまざまな保護機能を実装しています。

- コミュニケーション: さまざまな産業用プロトコルを使用して外部システムとの通信を管理します。

PWM (パルス幅変調) 技術

の primary technique used by the control circuitry to create the variable frequency and voltage AC output from the DC bus is パルス幅変調 (PWM) 。仕組みは次のとおりです。

- 固定DC電圧: の inverter receives a fixed DC voltage from the DC bus.

- 高速スイッチング: の IGBTs in the inverter are rapidly switched on and off at a very high frequency (the "carrier frequency," typically several kilohertz).

- 変化するパルス幅: DC 電圧を直接変化させる代わりに、制御回路が DC 電圧を変化させます。 幅 IGBT のオン時間パルスの。

- AC の合成:

- より高いものを生み出すために 電圧 (RMS 平均)、パルスの幅が広くなります (IGBT はより長い期間「オン」になります)。

- 下部を作成するには 電圧 、パルスが狭くなります。

- より高いものを生み出すために 周波数 、パルスのシーケンスはより速く繰り返されます。

- 下部を作成するには 周波数 、パルスのシーケンスはそれほど速く繰り返されません。

これらの DC パルスの幅と周波数を正確に変調することにより、インバーターは一連の「チョップド」DC 電圧パルスを合成し、誘導モーター巻線に供給されると滑らかな正弦波 AC 波形に近似します。モーターのインダクタンスは自然なフィルターとして機能し、これらのパルスを平滑化し、たとえ高調波成分が含まれていても、モーターが真の正弦波を受信しているかのように応答できるようにします。

3.ACドライブを使用する主な利点

の widespread adoption of AC drives isn't merely a technological trend; it's a direct result of the significant and tangible benefits they offer across a vast spectrum of industrial and commercial applications. These advantages often translate directly into reduced operational costs, improved productivity, and enhanced system reliability.

エネルギー効率とコスト削減

これはおそらく、特にポンプ、ファン、コンプレッサーなどの可変トルク負荷を伴うアプリケーションにとって、AC ドライブの最も魅力的な利点です。

- 最適化されたエネルギー消費: 需要に関係なくモーターがフルスピードで動作する従来の方法 (スロットルバルブやダンパーによってエネルギーが無駄になることが多い) とは異なり、AC ドライブではモーター速度を負荷要件に正確に一致させることができます。遠心負荷の場合、消費電力は速度の 3 乗に比例します ( )。つまり、わずかな速度低下でも劇的なエネルギー節約につながる可能性があります。たとえば、モーターの速度を 20% 下げるだけで、約 50% のエネルギーを節約できます。

- ピーク需要の削減: ソフト スタート機能 (後述) は、ダイレクト オンライン (DOL) スタートに伴う高い突入電流を低減し、ピーク電力需要料金の管理に役立ちます。

- 政府の奨励金: 多くの地域では、AC ドライブなどのエネルギー効率の高いテクノロジーを導入する企業にインセンティブやリベートを提供し、投資収益率をさらに高めています。

のse energy savings directly translate into significant reductions in operational costs over the lifespan of the equipment, often leading to very quick payback periods for the drive investment.

正確なモーター速度制御

AC ドライブの基本的な機能の 1 つは、モーターの回転速度を正確に制御できることです。

- 無限の速度変化: 離散的な速度ステップを提供する多速度モーターや機械式ギアボックスとは異なり、AC ドライブは、実質的にゼロ RPM から、場合によってはモーターの定格速度を超えるまで、連続的な無段階の速度制御を提供します。

- 精度と再現性: 最新のドライブ、特にベクトル制御などの高度な制御方法を利用するドライブは、負荷条件が変化しても高精度に速度を維持できます。これは、正確なタイミングと位置決めが必要なプロセスにとって重要です。

プロセス制御の改善

の ability to precisely control motor speed has a direct and profound impact on overall process performance.

- 製品品質の向上: 押出機、ミキサー、ウェブ処理などの用途では、一貫して制御された速度により、製品の品質が均一になり、欠陥が減り、スクラップが削減されます。

- 最適化されたスループット: 品質を損なったり設備に負担をかけたりすることなく、生産率を最大化するためにプロセスを細かく調整できます。

- 騒音と振動の低減: ACドライブはモーターを最適な速度で動作させることで、機械的な騒音や振動を最小限に抑えることができ、より安定した快適な動作環境に貢献します。

- 閉ループ制御: センサーおよび PID コントローラー (多くの場合ドライブに組み込まれています) と統合すると、AC ドライブはモーター速度を自動的に調整して、圧力、流量、温度、液面などのパラメーターの設定値を維持できます。

モーターと機器の機械的ストレスの軽減

電気モーターをオンラインで直接始動すると、重大な機械的ストレスと電気的ストレスが発生します。 AC ドライブはこれらの問題を効果的に軽減します。

- ソフトスタートとソフトストップ: AC ドライブは瞬時に全電圧を印加するのではなく、電圧と周波数を徐々に上げて、モーターがスムーズに加速できるようにします。同様にモーターをスムーズに減速することができます。これにより、機械部品 (ギアボックス、カップリング、ベルト、ベアリング) やモーター巻線自体にかかる突然の衝撃負荷が軽減されます。

- トルクスパイクの低減: の smooth acceleration avoids high torque spikes that can damage driven machinery.

モーターの寿命の延長

AC ドライブは、機械的ストレスを軽減し、包括的な保護を提供することにより、電気モーターと関連機器の寿命に大きく貢献します。

- より低い動作温度: 過剰な電流サージを発生させずに最適化された速度でモーターを動作させると、モーターの絶縁劣化の主な要因である発熱が減少します。

- 保護機能: ACドライブ incorporate numerous protective functions such as:

- 過電流保護: 過剰なモーター電流による損傷を防ぎます。

- 過電圧/不足電圧保護: ドライブとモーターを線間電圧の変動から保護します。

- モーター過負荷保護: モーターが熱制限を超えて動作するのを防ぎます。

- 欠相保護: 欠落している入力または出力位相を検出し、対応します。

- 失速防止: モーターが停止して過剰な電流が流れるのを防ぎます。

- 地絡保護: アースへの漏電を検出します。

のse features prevent catastrophic failures, reduce unscheduled downtime, and extend the operational life of valuable assets.

ソフトスタートおよびソフトストップ機能

前述したように、これは明確で非常に価値のある利点です。

- スムーズな加速: の drive controls the rate at which the motor speeds up, allowing for a gradual, controlled increase in speed. This is crucial for applications involving delicate materials, liquids that could slosh, or systems where sudden movements are undesirable.

- スムーズな減速: 同様に、ドライブはモーターを制御して停止させることができ、機械的衝撃を防ぎ、スムーズな移行を保証します。これは、慣性の高いアプリケーションや正確な停止が必要な場合に特に役立ちます。

- 突入電流の除去: ダイレクトオンライン モーターは、起動時に非常に高い突入電流 (通常、全負荷電流の 6 ~ 8 倍) を消費します。 AC ドライブは電流を徐々に増加させることでこの問題を解消し、電源システム、回路ブレーカー、ケーブルへのストレスを軽減します。

要約すると、AC ドライブの利点は単純な速度制御をはるかに超えており、大幅なエネルギー節約、運用効率の向上、メンテナンスの削減、機器寿命の延長など、現代の産業オートメーションおよびエネルギー管理戦略の基礎となっています。

4.ACドライブの用途

の versatility and numerous benefits of AC drives have led to their pervasive adoption across virtually every industrial and commercial sector. Their ability to precisely control motor speed and torque makes them indispensable for optimizing processes, saving energy, and enhancing system reliability in a diverse array of applications.

ポンプ、ファン、コンプレッサー

このカテゴリは、主に大幅なエネルギー節約が可能であるため、AC ドライブの最大かつ最も影響力のあるアプリケーションの 1 つを表します。

- ポンプ: 水処理プラント、HVAC システム、および工業用流体移送では、ポンプはさまざまな需要の下で動作することがよくあります。機械式絞り弁を使用して流量を減らす (ポンプの全速度を維持することでエネルギーが無駄になる) のではなく、AC ドライブがポンプ モーターの速度を調整して、必要な流量または圧力を正確に供給します。これにより、エネルギーが大幅に節約され、バルブや配管の摩耗が軽減され、圧力調整が向上します。

- ファン: ポンプと同様に、産業用ファンやブロワー (換気システム、エアハンドラー、冷却塔など) も可変速制御から大きな恩恵を受けます。 AC ドライブは、必要な空気流量が少ない場合にファンの速度を下げることにより、エネルギー消費と騒音レベルを大幅に削減します。

- コンプレッサー: 圧縮空気システムでは、AC ドライブがコンプレッサーの出力を空気需要に合わせることができるため、一定のロード/アンロード サイクルやブローオフが防止され、エネルギーが節約され、コンプレッサーのコンポーネントの摩耗が軽減されます。

コンベヤシステム

AC ドライブは、製造、物流、マテリアルハンドリングにおけるコンベヤシステムの効率的な動作の基礎です。

- 制御されたスタート/ストップ: ソフトスタートとソフトストップは、貴重な製品を不快な動きから保護し、ベルト、ギア、モーターへのストレスを軽減し、機器の寿命を延ばします。

- スループットのための可変速度: 生産速度、さまざまな製品タイプ、または特定のプロセスステップに合わせて速度を正確に調整できます。これにより、材料の流れがスムーズになり、ボトルネックが防止されます。

- 負荷分散: マルチモーターコンベヤシステムでは、AC ドライブを調整して負荷を均等に分散し、1 つのモーターが過負荷になるのを防ぎます。

HVAC システム

商業ビル、病院、産業施設の暖房、換気、空調 (HVAC) システムは、主要なエネルギー消費者です。 AC ドライブは、効率を最適化する上で重要な役割を果たします。

- 可変風量 (VAV) システム: 供給ファンと戻りファンを駆動することで、ファンを常にフルスピードで動作させるのではなく、建物の需要に基づいて空気の流れを正確に制御できます。

- チラーポンプと冷却塔: 冷却水と凝縮水用のポンプ、および冷却塔ファンの速度を最適化することで、大幅なエネルギー節約と温度制御の向上につながります。

- 快適性の向上: 気流と水流を正確に制御することで、より安定した快適な室内環境を実現します。

産業オートメーション

AC ドライブは多くの自動製造プロセスの中心であり、精度と同期に必要な動作制御を提供します。

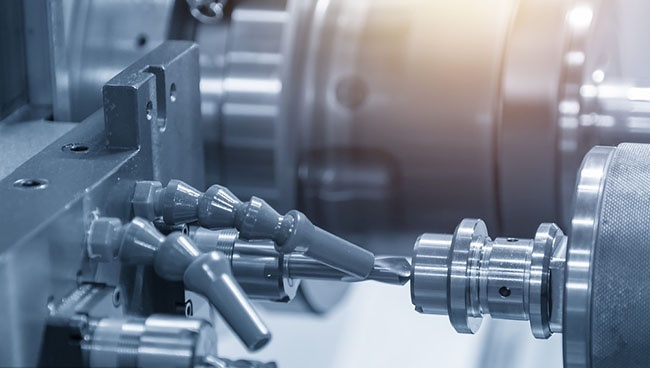

- 工作機械: CNC 機械から旋盤やフライス盤まで、AC ドライブは正確な主軸速度制御と正確な軸位置決めを提供します。

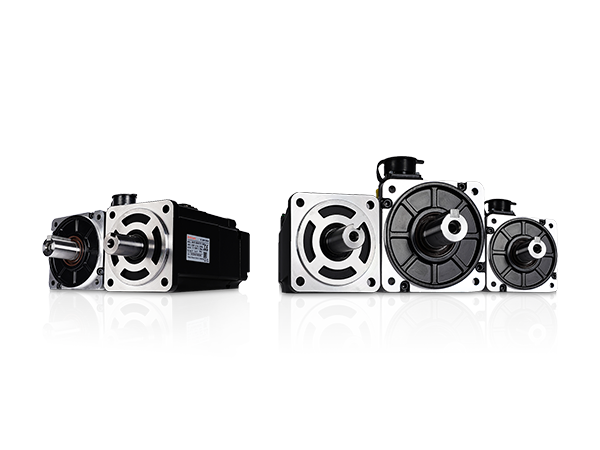

- ロボット工学: ロボットの関節を非常に動的かつ正確に制御するには、高度なモーター制御が必要であり、多くの場合、専用の AC サーボ ドライブによって実現されます。

- 包装機械: 効率的な包装ラインには、コンベア、充填機、シーラー、およびラベラーの同期動作が不可欠であり、これらはすべて調整された AC ドライブによって実現されます。

- 繊維機械: 糸の張力と生地の速度を正確に制御することは高品質の生産に不可欠であり、この分野では AC ドライブが非常に貴重です。

再生可能エネルギーシステム(風力タービン、太陽光発電)

AC ドライブ技術は、再生可能エネルギー源を利用し、使用可能な電力に変換するために不可欠です。

- 風力タービン: 最新の可変速風力タービンでは、AC ドライブ (またはコンバータ) を使用して、発電機の可変周波数出力 (風速によって変化する) を固定グリッド周波数 (たとえば、50 Hz または 60 Hz) に変換します。これにより、さまざまな風況でエネルギーの捕捉が最大化されます。

- 太陽光発電 (PV インバーター): これらのデバイスは「インバータ」と呼ばれることが多いですが、基本的には AC ドライブのインバータ段と同様の機能を実行し、ソーラー パネルからの DC 出力をグリッド互換の AC 電力に変換します。多くの製品には、エネルギーハーベスティングを最適化するための最大電力点追跡 (MPPT) の機能も含まれています。

電気自動車(EV)

の rapidly expanding market for electric vehicles relies heavily on advanced AC drive technology.

- トラクションインバーター: の "motor controller" or "traction inverter" in an EV is essentially a sophisticated AC drive. It converts the DC power from the battery pack into variable-frequency, variable-voltage AC power to drive the electric traction motor.

- 回生ブレーキ: ACドライブ enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- 正確な制御: ドライブはスムーズな加速、正確な速度制御、効率的な電力供給を実現し、EV のパフォーマンスと運転体験に貢献します。

の sheer breadth of these applications underscores the transformative role AC drives play in enabling efficiency, control, and innovation across a vast array of industries, making them a cornerstone of modern power transmission and automation.

5.適切なACドライブの選択

特定のアプリケーションに適切な AC ドライブを選択することは、システムのパフォーマンス、効率、信頼性、全体のコストに直接影響を与える重要なステップです。ドライブとアプリケーションが一致しないと、パフォーマンスの低下、早期の障害、または不必要な出費につながる可能性があります。選択プロセスでは、いくつかの重要な要素を慎重に考慮する必要があります。

モーターの電圧と電流の要件

これは最も基本的な互換性チェックです。 AC ドライブの入力および出力電圧定格は、それぞれ電源およびモーターの電圧定格と一致する必要があります。

- 入力電圧: ドライブは単相または三相電源で動作する必要がありますか?公称線間電圧 (AC 230V、400V、480V、690V など) はいくらですか?

- 出力電圧: の drive's output voltage range must be compatible with the motor's rated voltage.

- モーター全負荷アンプ (FLA): の drive's continuous output current rating must be equal to or greater than the motor's full load amperage. It's often recommended to select a drive with a slightly higher current rating than the motor, especially for demanding applications or those with potential for overload.

定格馬力 (kW 定格)

主な選択基準としてよく使用されますが、馬力 (HP) またはキロワット (kW) 定格の一致だけでは必ずしも十分とは限りません。これは出発点としては適していますが、現在とアプリケーションのタイプがより重要です。

- 標準一致: 汎用アプリケーションの場合、モーターと同じ HP/kW 定格のドライブが選択されることがよくあります。

- ディレーティング: 一部のメーカーは、「一定トルク」または「可変トルク」負荷に基づいてドライブの定格を公表していることに注意してください。一定トルクの用途 (例: コンベヤ、押出機) の場合、同じモーター HP の可変トルク用途 (例: ファン、ポンプ) と比較して、ドライブを大型にする必要がある場合があります。環境要因 (温度、高度) にもディレーティングが必要になる場合があります。

- サービスファクター: モーターのサービスファクターを考慮してください。ドライブは過負荷から保護しますが、モーターにどの程度の過負荷マージンがあるかを理解することが依然として重要です。

アプリケーション固有の要件 (トルク、速度範囲)

の nature of the load is paramount in drive selection. Different applications have distinct torque and speed characteristics.

- 負荷タイプ:

- 可変トルク: (例: ファン、遠心ポンプ) 必要なトルクは速度の 2 乗に応じて増加します ( )。これらのアプリケーションは通常、ドライブ上での使用が容易です。

- 一定のトルク: (例: コンベヤ、容積式ポンプ、ミキサー、押出機) トルク要件は、速度範囲全体にわたって比較的一定のままです。これらのアプリケーションは、ドライブに対する要求がより高くなります。

- 一定の馬力: (高速での工作機械主軸など) 速度が上がるとトルクは減少します。

- 始動トルク: アプリケーションには高い始動トルクが必要ですか (例: 重負荷のコンベア)?一部のドライブは、高い始動トルクの要求に適しています。

- 速度範囲: 必要な最小および最大動作速度はどれくらいですか?アプリケーションは非常に低速での動作、またはフルトルクでのゼロ速度での動作を必要としますか?

- ダイナミクス: アプリケーションでは急激な加速/減速や頻繁な起動/停止が必要ですか?これは、ドライブの熱管理とブレーキ要件に影響します。

- ブレーキ: 高慣性負荷を迅速に停止または減速するには、ダイナミック ブレーキまたは回生ブレーキが必要ですか?その場合、ドライブはこれらの機能をサポートする必要があり、外部制動抵抗器または回生ユニットが必要になる場合があります。

環境配慮(温度、湿度、粉塵)

の operating environment can significantly impact the drive's lifespan and performance.

- 周囲温度: ドライブは通常、特定の温度範囲内で動作するように定格されています (例: に または )。この範囲を超えて動作させるには、多くの場合、ドライブの定格を下げるか、エンクロージャのアクティブな冷却が必要になります。

- 湿度: 湿度が高いと結露や腐食が発生する可能性があります。ドライブは、適切な保護コーティングが施されたものを選択するか、温度管理された環境に設置する必要があります。

- 粉塵/粒子: 埃や汚れの多い環境では、より高い IP (侵入保護) 定格を備えたドライブまたは密閉されたエンクロージャが必要です。

- 振動: 過度の振動は内部コンポーネントを損傷する可能性があります。

- 高度: 高地では空気が薄くなり、ドライブの冷却効率が低下します。ディレーティングが必要な場合があります。

通信プロトコル (Modbus、Ethernet/IP、Profinet など)

現代の産業環境は通信ネットワークに大きく依存しています。ドライブは既存の制御システムとシームレスに統合する必要があります。

- 標準プロトコル: 一般的な産業用通信プロトコルには、Modbus RTU、Modbus TCP/IP、Ethernet/IP、Profinet、DeviceNet、CANopen、PROFIbus などがあります。

- 制御システムの互換性: 選択したドライブが PLC、HMI、または SCADA システムで使用されるプロトコルをサポートしていることを確認してください。これにより、遠隔制御、監視、診断、パラメータ調整が可能になります。

エンクロージャのタイプ (NEMA 定格 / IP 定格)

の drive's enclosure protects its internal components from the environment. The required protection level is specified by NEMA (National Electrical Manufacturers Association) ratings in North America or IP (Ingress Protection) ratings internationally.

- NEMA の評価: 一般的な定格には、NEMA 1 (汎用、屋内)、NEMA 12 (防塵、防滴、屋内)、NEMA 4/4X (耐候性、耐腐食、屋内/屋外) などが含まれます。

- IP 評価: の first digit indicates protection against solids (dust), and the second digit indicates protection against liquids (water). For example, IP20 (basic finger protection), IP54 (dust protected, splash-proof), IP65 (dust-tight, jet-proof), IP66 (dust-tight, powerful jet-proof).

適切なエンクロージャを選択すると、ドライブが目的の場所で確実に動作し、安全規格に準拠することが保証されます。選択プロセス中にこれらすべての要素を慎重に考慮することで、AC ドライブが最適に動作し、期待される利点が得られ、トラブルのない長い耐用年数が保証されます。

6.プログラミングと構成

AC ドライブを物理的に選択して取り付けたら、次の重要なステップは、モーターとアプリケーションの特定の要件に一致するようにそれをプログラムおよび構成することです。このプロセスには、ドライブの動作方法、モーターとの相互作用、外部制御システムとの通信方法を決定するさまざまなパラメーターの設定が含まれます。正確なパラメータとインターフェースはメーカー (Siemens、ABB、Rockwell、Schneider Electric など) によって若干異なる場合がありますが、中心となる概念は一貫しています。

基本的なパラメータと設定

すべての AC ドライブでは、モーターを安全かつ効果的に動作させる前に、一連の基本パラメータを設定する必要があります。これらには通常、次のものが含まれます。

- モーター定格電圧: の nominal operating voltage of the motor (e.g., 400V).

- モーター定格電流 (FLA): の full load ampere rating of the motor.

- モーター定格周波数: の base frequency of the motor (e.g., 50 Hz for Europe, 60 Hz for North America).

- モーター定格速度 (RPM): の motor's synchronous or rated speed at the rated frequency.

- モーター定格出力 (kW/HP): の motor's power output rating.

- モーター極: の number of magnetic poles in the motor (usually derived from the rated speed and frequency, e.g., for 50Hz, 4-pole motor is 1500 RPM).

- アプリケーションの種類: 「可変トルク」(ファン、ポンプ) または「定トルク」(コンベア、ミキサー) 負荷のどちらかを選択すると、多くの場合、ドライブの内部制御アルゴリズムと保護設定が最適化されます。

- 制御モード: これにより、ドライブがモーターを制御する方法が決まります。一般的なモードには次のものがあります。

- V/Hz (ヘルツあたりのボルト数): の most common and simplest mode, suitable for general-purpose applications like fans and pumps. It maintains a constant ratio between voltage and frequency.

- センサーレスベクトル制御 (SVC) / オープンループベクトル: モーターエンコーダーを必要とせずに、低速でのトルク制御が向上し、速度調整が改善されます。

- 閉ループベクトル制御/磁束ベクトル制御: 正確な速度と位置を制御するにはモーターにエンコーダが必要で、工作機械やロボット工学などの高性能アプリケーションでよく使用されます。

- ダイレクト トルク コントロール (DTC): 独自の制御方法 (ABB など) により、多くの場合エンコーダーを使用せずに、非常に高速かつ正確なトルクと速度の応答が得られます。

加速および減速ランプ時間

のse parameters are crucial for smooth and controlled motor operation and for protecting mechanical equipment.

- 加速時間: モーターがゼロ速度 (または最低速度) から目標速度まで上昇するのにかかる時間を定義します。ランプ時間を長くすると、機械的ストレスと突入電流が減少します。

- 減速時間: モーターが現在の速度からゼロ速度 (または最低速度) まで低下するまでにかかる時間を定義します。減速時間を長くすると機械的ストレスは軽減されますが、負荷の慣性が高く、迅速に停止する必要がある場合は、ダイナミック ブレーキが必要になる場合があります。

これらの時間を短く設定しすぎると、高電流、機械的ショック、さらにはドライブのトリップが発生する可能性があります。設定が長すぎると、プロセスの応答が遅れる可能性があります。

トルク制御設定

トルク調整が重要なアプリケーション向けに、ドライブはさまざまな設定を提供します。

- トルク制限: 最大および最小トルク制限を設定して、被駆動機器を保護したり、モーターの損傷を防止したりできます。

- トルクブースト (V/Hz): 低い周波数で小さな電圧ブーストを提供して、モーター固有のインピーダンス降下を克服します。これにより、特に一定のトルク負荷の場合、起動時および低速時のトルクを維持するのに役立ちます。

- スリップ補償: V/Hz モードでは、モーターのスリップに基づいて出力周波数を調整し、負荷が変化してもより正確な速度を維持します。

- ブレーキ制御:

- DCインジェクションブレーキ: モーター巻線に DC 電流を流して定常磁界を生成し、モーターを急速に停止させます。外付け抵抗を使用せずに急速停止する場合に使用します。

- ダイナミックブレーキ: DC バスに接続された外部制動抵抗器を介して、モーターからの回生エネルギーを放散します (高慣性負荷の減速中)。これにより、より速く、制御された減速が可能になります。

- 回生ブレーキ: 回生エネルギーを主電源に戻すことは、多くの場合、アクティブ フロントエンド (AFE) ドライブによって実現されます。

PID制御

最新の AC ドライブの多くには、比例・積分・微分 (PID) コントローラーが組み込まれています。これにより、単純な制御ループ用の外部 PLC を必要とせずに、ドライブがプロセス変数を直接調整できるようになります。

- プロセス変数: の drive can monitor feedback from a sensor (e.g., pressure transducer, flow meter, temperature sensor) and adjust the motor speed to maintain a setpoint.

- 設定値: の desired value for the process variable.

- チューニングパラメータ (P、I、D): これらのパラメータを調整すると、ドライブは設定値からの偏差に対して正確かつ安定して応答し、発振や応答の鈍さを防ぐことができます。これは、一定の圧力または流量を維持する必要があるポンプやファンの用途では一般的です。

通信設定

より大規模な制御システムに統合するには、通信パラメータの構成が不可欠です。

- プロトコルの選択: 正しい産業用通信プロトコル (Modbus RTU、Ethernet/IP、Profinet など) を選択します。

- ネットワークアドレス: ネットワーク上のドライブに一意のアドレスを割り当てます。

- ボーレート/データレート: 通信速度の設定です。

- データマッピング: どのドライブパラメータ (速度基準、実際の速度、電流、アラームなど) がネットワーク経由でアクセス可能か、およびそれらが PLC または HMI のどこにマップされるかを定義します。

キーパッド、HMI、およびソフトウェア インターフェイスの使用

プログラミングと構成は、さまざまなインターフェイスを通じて実行できます。

- 内蔵キーパッド/ディスプレイ: ほとんどのドライブには、基本的なパラメータの入力と監視のためのローカル キーパッドと小さな LCD 画面が付いています。これは、単一ドライブの試運転や軽微な調整を行う場合に便利です。

- ヒューマン マシン インターフェイス (HMI): より複雑なシステムの場合、専用の HMI パネルは、パラメータの設定、ステータスの監視、およびトラブルシューティングのためのグラフィカル インターフェイスを提供できます。

- PCベースのソフトウェア: メーカーは、USB、イーサネット、またはシリアル ポートを介してドライブに接続する高度なソフトウェア ツールを提供しています。これらのツールは以下を提供します。

- グラフィカルインターフェイス: ナビゲーションとパラメータ管理が簡単になりました。

- パラメータのアップロード/ダウンロード: 設定を保存し、複数のドライブにコピーします。

- トレンドの記録: 分析のために経時的な運用データをログに記録します。

- 診断ツール: 高度なトラブルシューティング機能。

- ウィザード: 一般的なアプリケーションのガイド付きセットアップ手順。

適切なプログラミングと構成により、AC ドライブが意図したとおりに動作し、最適な効率を実現し、自動化アーキテクチャ全体にシームレスに統合されることが保証されます。これはアプリケーションの成功に直接影響する重要なステップです。

7.設置と配線

AC ドライブとそれが制御するモーターを安全、信頼性、効率的に動作させるには、適切な設置と配線が最も重要です。この段階でベスト プラクティスを無視すると、ドライブの故障、モーターの損傷、電磁干渉 (EMI) の問題、さらには重大な安全上の問題が発生する可能性があります。電気規定や安全規格に精通した有資格者が設置を行うことを強くお勧めします。

安全上の注意事項

AC ドライブまたはその関連回路の作業を開始する前に、 安全は絶対的な最優先事項でなければなりません。

- 電源を切ってロックアウト/タグアウト: ドライブ、モーター、および制御回路へのすべての電源が完全に切断されていることを常に確認し、適切なロックアウト/タグアウト手順を使用して電源が遮断されていることを確認してください。作業中の不用意な再通電を防ぎます。

- DC バスの放電を待ちます: 電源を切断した後でも、ドライブ内の DC バス コンデンサは危険な電荷を数分間 (大型ドライブの場合はさらに長く) 保持します。内部コンポーネントに触れる前に、必ず指定された放電時間になるまで待つか (ドライブのマニュアルを確認してください)、適切なマルチメーターを使用して DC バス端子の電圧がゼロであることを確認してください。

- 個人用保護具 (PPE): 安全メガネ、アーク定格の衣類 (アークフラッシュの危険がある場合)、絶縁手袋などの適切な PPE を着用してください。

- メーカーの指示に従ってください。 AC ドライブの製造元が提供する特定の設置マニュアルを必ず参照してください。これらのマニュアルには、そのドライブ モデルに固有のクリアランス、取り付け、配線方法、および安全上の警告に関する重要な情報が含まれています。

- 電気規定を遵守してください: すべての配線と設置は、地域、国内、および国際的な電気規定と規制 (米国の NEC、ヨーロッパの IEC 規格など) に準拠する必要があります。

適切な接地

効果的な接地は、安全性とパフォーマンスの両方にとって、おそらく AC ドライブの設置において最も重要な側面です。

- 安全接地 (保護アース): の drive's chassis and the motor frame must be properly connected to a low-impedance earth ground. This protects personnel from electric shock in case of an insulation fault. Use appropriately sized ground conductors as specified by codes and the drive manual.

- 高周波接地: AC ドライブの高周波スイッチング (PWM) により、高周波電流がグランド パスを流れる可能性があります。ドライブのアース端子とモーターのアース端子へのシールドが 360 度適切に終端されたシールド付きモーター ケーブルを使用することが重要です。これは、EMI を抑制し、コモンモード電流を敏感な機器や人員から遠ざけるのに役立ちます。

- 専用接地: 多くの場合、ノイズ結合を最小限に抑えるために、他の敏感な制御回路とは別に、ドライブ専用のグランド導体を設けることが推奨されます。

入力および出力の配線

の power connections to and from the AC drive require careful attention to conductor sizing, insulation, and routing.

- 入力電力 (ライン側):

- 入力 AC 電源をドライブの入力端子 (L1/R、L2/S、L3/T) に接続します。

- 電圧降下制限を遵守し、ドライブの入力電流定格とケーブル長に基づいて適切なワイヤのサイズを確保してください。

- メーカーおよび地域の条例の推奨に従って、ドライブの上流に適切な過電流保護装置 (ヒューズまたは回路ブレーカー) を取り付けてください。

- 入力電力の品質が悪い場合、またはドライブをライン障害から保護する必要がある場合は、ラインリアクトルまたは絶縁変圧器を検討してください。

- 出力電力 (モーター側):

- ドライブの出力端子 (U、V、W) をモーターの端子に直接接続します。

- 重要なことは、可変周波数出力用に特別に設計されていない限り、ドライブ出力とモーターの間にコンタクターや回路ブレーカーを設置しないでください。 ドライブが損傷する可能性があります。

- 使用する VFD定格モーターケーブル (シールド、低静電容量) 数メートルを超える長さの動作用。これらのケーブルは、PWM 出力によって生成される高周波電圧スパイク (dV/dt) に耐え、反射波と EMI を最小限に抑えるように設計されています。

- ワイヤのサイズがモーターの全負荷電流に対して適切であることを確認してください。

モーターの配線

モーター巻線を適切に接続することは、正しい回転と性能を実現するために不可欠です。

- モーター接続タイプ: 銘板とドライブの出力電圧に従って、モーターが正しい電圧 (スター/ワイまたはデルタ) で接続されていることを確認します。たとえば、400V モーターは 400V 電源ではデルタ接続されるか、690V 電源ではスター接続されることがあります。接続が一致していないと、モーターの過熱や性能低下につながる可能性があります。

- 回転: モーターの回転方向を確認してください。正しくない場合は、3 つの出力相 (U、V、W) のいずれか 2 つをドライブからモーターに交換するだけです。

- エンコーダ/フィードバック配線 (該当する場合): 閉ループ制御モードを使用する場合 (たとえば、正確な速度または位置制御用)、メーカーの指示に従って、モーター エンコーダまたはレゾルバ フィードバック ケーブルをドライブの制御端子に接続します。これらのケーブルは通常シールドされており、ノイズを避けるために慎重な配線が必要です。

電磁干渉 (EMI) への対処

AC ドライブは、高周波スイッチングにより重大な EMI を発生する可能性があり、近くの敏感な電子機器に障害を与える可能性があります。 EMI を軽減することは、適切な設置の重要な側面です。

- シールドケーブル: 前述したように、シールドされたモーター ケーブル (出力配線) とシールドされた制御/フィードバック ケーブルを使用してください。シールドが両端で適切に終端されていることを確認します (ドライブのグランドとモーター/センサーのグランドに対する 360 度の終端)。

- 配線の分離:

- 電源ケーブル (入力および出力) を制御ケーブルおよび通信ケーブルとは別に配線します。最小分離距離 (例: 20 ~ 30 cm 以上) を維持してください。

- 電源ケーブルと制御ケーブルを同じ導管またはケーブル トレイ内で並列に配線しないでください。交差する場合は90度の角度で交差させてください。

- フェライトコア: 場合によっては、高周波ノイズを減衰させるために、フェライト コアをモーター出力ケーブルまたは制御ケーブルの周囲にクランプすることができます。

- ラインリアクトル/EMIフィルター: 入力ラインリアクトルは、入力電源ラインの高調波歪みを低減し、一部の EMI をフィルタリングするのに役立ちます。専用の EMI フィルタ (ドライブに内蔵または外部) により、伝導および放射放射をさらに低減できます。

- 適切なエンクロージャー: ドライブは、適切に接地された金属製の筐体に取り付けてください。エンクロージャのすべての金属表面間の電気的接触が良好であることを確認します。

これらの設置および配線のガイドラインに従うことで、AC ドライブが安全かつ確実に動作し、電力品質と電磁両立性に関する潜在的な問題を最小限に抑えながら、最適なパフォーマンスを発揮することが保証されます。

8.メンテナンスとトラブルシューティング

適切な選択と設置を行ったとしても、他の電子機器と同様に、AC ドライブも長期的な信頼性と最適なパフォーマンスを確保するために定期的なメンテナンスと時折のトラブルシューティングが必要です。プロアクティブなメンテナンスにより、コストのかかるダウンタイムを防ぐことができ、体系的なトラブルシューティングにより、問題が発生したときに迅速に特定して解決することができます。

定期的な点検と清掃

目視検査と清掃を一貫したスケジュールで行うことは、AC ドライブを長持ちさせるための基本です。

- 目視検査:

- 外部: 特に冷却フィンや通気口の周囲に埃や汚れが溜まっていないか確認してください。配線やコンポーネントの変色、焦げた臭い、プラスチックの歪みなど、過熱の兆候がないかどうかを確認します。

- 内部 (安全に通電されていない場合): コンデンサの膨らみや漏れ(故障の兆候)がないかどうかを検査します。接続の緩み、端子の腐食、配線の損傷がないか確認してください。昆虫や齧歯動物の侵入を探します。

- クリーニング:

- ほこりの除去: ほこりや汚れは断熱材として機能し、放熱を妨げ、過熱を引き起こす可能性があります。乾燥した清潔な低圧圧縮空気 (オイルフリー) を使用して、ヒートシンク、冷却ファン、および内部コンポーネントからほこりを吹き飛ばしてください。繊細なコンポーネントに損傷を与える可能性があるため、回路基板に空気を直接当てないようにしてください。

- ファン: 冷却ファンが適切に動作しているか、過度の騒音がないか、物理的な損傷がないかを検査します。ファンブレードを掃除し、空気の通り道が妨げられていないことを確認してください。異音のあるファンや故障しているファンはすぐに交換してください。

- フィルター: エンクロージャまたはドライブにエア フィルタがある場合は、メーカーの推奨に従って定期的に掃除または交換してください。フィルターが詰まると、空気の流れが大幅に制限されます。

- 環境チェック: ドライブのエンクロージャ内の周囲温度、湿度、換気がメーカー指定の制限内であることを確認してください。エンクロージャのドアが適切に密閉されていることを確認してください。

電圧および電流レベルの確認

電気パラメータを定期的に監視することで、ドライブの健全性と動作状態についての洞察が得られます。

- 入力電圧: 入力 AC ライン電圧が安定しており、ドライブの指定された許容範囲内であることを確認します。変動により迷惑なトリップや損傷が発生する可能性があります。

- 出力電圧と周波数: さまざまなモーター速度でドライブの出力電圧と周波数を監視します。これにより、ドライブが予想される電力をモーターに供給していることが確認されます。

- モーター電流: 実際のモーター電流をモーターの全負荷アンペア (FLA) 定格およびドライブの出力電流定格と比較します。

- 過剰な電流は、モーターの過負荷、被駆動機器の機械的問題、またはモーターまたはドライブ内の障害を示している可能性があります。

- 相間のアンバランスな電流は、モーター巻線の問題またはドライブ内の出力電力コンポーネントの問題を示している可能性があります。

- DCバス電圧: DC バス電圧を監視します (ドライブのディスプレイまたはソフトウェアからアクセスできる場合)。異常な読み取り値は、整流器、DC リンク コンデンサ、または回生ブレーキに問題があることを示している可能性があります。

- 高調波歪み: より高度ではありますが、特に複数のドライブを備えた設備では、入力電源ラインの高調波歪みを定期的にチェックすることを検討してください。過度の高調波は、同じライン上の他の機器に影響を与える可能性があります。

ベアリングのメンテナンス(モーター)

厳密にはドライブのメンテナンスの一部ではありませんが、適切なモーター ベアリングのメンテナンスはドライブ システム全体の健全性に直接影響します。

- 潤滑: ベアリングの潤滑スケジュールとグリースの種類については、モーターメーカーのガイドラインに従ってください。グリースを過剰に注入したり、グリースを注入しすぎたりすると、ベアリングの早期故障につながる可能性があります。

- 振動解析: 重要な用途では、定期的な振動解析によりベアリングの摩耗や位置ずれの初期兆候を検出できるため、致命的な故障が発生する前に事前に交換することができます。

- ノイズチェック: モーターからの異常なノイズに注意してください。これはベアリングの問題を示していることがよくあります。

一般的な問題のトラブルシューティング

障害が発生した場合、体系的なアプローチが効率的なトラブルシューティングの鍵となります。ほとんどのドライブでは、ディスプレイに診断コードまたはメッセージが表示されます。

- 「表示なし」/電源なし:

- 入力電源 (ブレーカー、ヒューズ、電圧) を確認します。

- 制御電源が別の場合は確認してください。

- 内部損傷がないか確認してください (ドライブ内のヒューズ切れなど)。

- 「過電流トリップ」:

- 原因: モーターの過負荷、機械的拘束、モーターまたはケーブルの短絡、急激な加速/減速、不適切なドライブ調整。

- アクション: モーター負荷の確認、被駆動機器の検査、モーター絶縁の確認、加速/減速時間の増加、モーターパラメータの確認。

- 「過電圧トリップ」:

- 原因: 高慣性負荷の減速が速すぎる (回生電圧が DC バス制限を超えている)、過剰な入力ライン電圧。

- アクション: 減速時間を増やし、ダイナミック ブレーキ抵抗器を取り付け (必要な場合)、入力ライン電圧を確認し、ライン リアクトルを検討します。

- 「不足電圧トリップ」:

- 原因: 入力電源の低下、瞬間的な電力損失。

- アクション: 入力ライン電圧をチェックし、電力品質を確認します。

- 「モーター過負荷トリップ」/「サーマルトリップ」:

- 原因: モーターが定格電流を超えて継続的に動作している、モーターの冷却が不十分である、モーターのパラメーターが間違っている。

- アクション: 負荷を軽減し、モーターファンをチェックし、モーターの換気を確保し、ドライブのモーター FLA 設定を確認します。

- 「地絡トリップ」:

- 原因: モーター巻線またはケーブルの絶縁破壊、湿気。

- アクション: メガー(絶縁試験)モーターとケーブル。

- 「ドライブファンの障害」:

- 原因: 冷却ファンの故障、空気の流れの遮断。

- アクション: ファンを掃除または交換し、障害物を取り除きます。

- モーターが動作していない/出力がない:

- 原因: 配線が間違っている、制御信号の問題 (開始/停止が行われていない)、周波数基準が欠落している、ドライブが「フォルト」状態にある。

- アクション: すべての配線をチェックし、制御入力を確認し、アクティブな障害コードをチェックします。

9.高度な機能とテクノロジー

AC ドライブの中核機能には、モーターを制御するための周波数と電圧の変更が含まれますが、最新のドライブには、パフォーマンス、効率、統合機能を向上させる多くの高度な機能とテクノロジーが組み込まれています。これらの革新により、複雑な産業システム内でのより高度な制御、大幅なエネルギー節約、シームレスな通信が可能になります。

回生ブレーキ

従来の AC ドライブは、高慣性負荷の減速中に生成された過剰エネルギーを外部制動抵抗器 (ダイナミック ブレーキ) の熱として放散します。回生ブレーキは、はるかにエネルギー効率の高い代替手段を提供します。

- 仕組み: モーターの運動エネルギーを熱に変換する代わりに、回生ドライブ (多くの場合「アクティブ フロントエンド」整流器を利用) がこのエネルギーを電力に変換し、メインの AC 電源グリッドに直接供給します。モーターは減速時に発電機として効果的に機能します。

- 利点:

- 大幅なエネルギー節約: 特に頻繁な起動/停止や高い慣性負荷を伴うアプリケーション (遠心分離機、大型ファン、エレベーター、クレーンなど) では、回生ブレーキによりエネルギー消費が大幅に削減されます。

- 熱の低下: かさばって発熱する制動抵抗器の必要性がなくなり、熱管理が簡素化されます。

- より高い力率: アクティブ フロントエンド ドライブは通常、力率が 1 であり、グリッドから引き出される無効電力を削減します。

- 高調波の低減: アクティブフロントエンドは、電源に逆流される高調波歪みも大幅に低減します。

センサーレスベクトル制御

基本的な V/Hz 制御は多くのアプリケーションに適していますが、正確なトルク制御や低速性能では困難になる場合があります。センサーレス ベクトル制御 (SVC) は、開ループ ベクトル制御とも呼ばれ、物理的なモーター エンコーダーを必要とせずに大幅な改善をもたらします。

- 仕組み: SVC は、モーターの高度な数学モデルとモーターの電流と電圧のリアルタイム測定を使用して、モーターのローター磁束と速度を推定します。磁束とトルクを生成する電流成分を個別に制御することにより (DC モーターの制御方法と同様)、正確なトルクと速度の調整を実現します。

- 利点:

- 改良されたトルク制御: 始動トルクの向上と、特に低速時の広い回転域での安定したトルク制御を実現しました。

- 強化された速度規制: V/Hz と比較して、さまざまな負荷条件下でのより正確な速度保持。

- エンコーダーを排除します: 配線の複雑さ、コスト、およびモーターに取り付けられたエンコーダに関連する潜在的な障害点を軽減します。

- 以下に適しています: コンベヤー、ミキサー、押出機、および V/Hz よりも優れた性能を必要とするが、最高の精度は要求されないその他のアプリケーション。

ダイレクトトルクコントロール(DTC)

ダイレクト トルク コントロール (DTC) は、主に ABB ドライブに関連する高度な独自の制御方法です。これは、従来の PWM およびベクトル制御からの大きな脱却を表しています。

- 仕組み: DTC は、リアルタイムの磁束とトルクの誤差に基づいて最適なインバーターのスイッチング状態を選択することにより、モーターの磁束と電磁トルクを直接制御します。従来の PWM 変調器や電流レギュレータの必要性を回避します。

- 利点:

- 非常に速い応答: 非常に速いトルクと磁束応答を提供し、非常にダイナミックなパフォーマンスを実現します。

- 高精度: 多くの場合エンコーダを必要とせずに、正確な速度とトルクの制御を実現するため、要求の厳しいアプリケーションに適しています。

- 堅牢性: モーターパラメータの変化や電圧変動の影響を受けにくい。

- 以下に適しています: 抄紙機、風力タービン発電機、ホイストおよびクレーン制御装置、船舶推進装置などの高性能アプリケーション。

高度な通信プロトコル

基本的なシリアル通信 (Modbus RTU など) を超えて、最新の AC ドライブは幅広い高度な産業用イーサネットおよびフィールドバス プロトコルをサポートし、複雑なオートメーション アーキテクチャへのシームレスな統合を可能にします。

- 産業用イーサネット:

- イーサネット/IP: ロックウェル・オートメーションのシステムで広く使用されています。

- プロフィネット: Siemens 環境で人気があります。

- EtherCAT: 高速性と決定性で知られており、モーション制御でよく使用されます。

- Modbus TCP/IP: オープンで広く採用されているイーサネットベースのプロトコル。

- フィールドバス:

- プロフィバス: 成熟した堅牢なフィールドバスであり、現在でも広く使用されています。

- デバイスネット: ディスクリート制御用のもう 1 つの確立されたフィールドバス。

- CANopen: 組み込みシステムや特定の機械で一般的です。

- 利点:

- シームレスな統合: PLC、HMI、SCADA システム、その他の工場現場のデバイスに簡単に接続できます。

- 遠隔監視と制御: 中央制御室からのパラメータのリモート調整、リアルタイムのステータス監視、故障診断が可能になります。

- データ交換: 豊富な運用データの交換を促進し、分析と予知保全戦略をサポートします。

- 改善された診断: より迅速かつ詳細な障害レポート。

内蔵PLC機能

現在の多くの最新の AC ドライブには、「ソフト PLC」または「ドライブベースのインテリジェンス」と呼ばれることが多いプログラマブル ロジック コントローラー (PLC) 機能が統合されています。

- 仕組み: 小型のプログラマブル ロジック エンジンがドライブの制御回路内に組み込まれています。ユーザーは、多くの場合、標準 PLC プログラミング言語 (ラダー ロジック、機能ブロック図など) を使用して、単純なロジック シーケンス、タイミング関数、および条件付き操作をドライブ内で直接プログラムできます。

- 利点:

- 外部コンポーネントの削減: 単純なアプリケーションの場合、別個の小型の外部 PLC の必要性がなくなり、コストとパネルスペースを節約できます。

- より速い応答: ドライブ内でロジックを直接実行すると、通信遅延が回避されるため、応答時間が短縮されます。

- 分散制御: インテリジェンスがシステム全体に分散される、より分散された制御アーキテクチャが可能になります。

- 自律性の強化: の drive can perform basic control tasks independently, even if the main PLC communication is temporarily interrupted.

- アプリケーション例: シンプルなポンプのステージング、温度に基づくファン制御、小さなコンベヤセクションの基本シーケンス。

のse advanced features collectively push the boundaries of what AC drives can achieve, transforming them from simple speed controllers into intelligent, networked, and energy-efficient building blocks of modern industrial automation.

10.安全上の考慮事項

AC ドライブの使用には、高電圧、大量の電流、および機械の可動が伴い、さまざまな電気的および機械的危険が伴います。したがって、安全プロトコルと基準を厳格に遵守することは、単なる推奨事項ではなく、重要な義務です。安全を優先することで人員を保護し、機器の損傷を防ぎ、規制要件への準拠を確保します。

電気安全規格

関連する電気安全規格への準拠は、AC ドライブの安全な動作の基礎です。これらの規格は、適切な設置、配線、接地、および操作手順を規定しています。

- 国内および国際コード:

- NEC (国家電気規定 - NFPA 70): 北米では、NEC がモーター制御やドライブを含む安全な電気設備に関するガイドラインを提供しています。

- IEC 規格 (国際電気標準会議): 世界的には、さまざまな IEC 規格が重要です。たとえば、IEC 61800 シリーズは、特に速度調整可能な電力駆動システムを対象としています。

- 現地の規制: オランダまたは設置場所の特定の地域の電気規定および国家規制を常に確認し、遵守してください。

- メーカーの推奨: AC ドライブのマニュアルに記載されている安全ガイドラインと取り付け手順を常に参照し、厳密に従ってください。これらには、多くの場合、デバイスに固有の特定の警告、クリアランス、配線要件が含まれます。

- 有資格者: AC ドライブの設置、試運転、保守、トラブルシューティングは、訓練を受け、資格を持ち、許可された担当者のみが行ってください。これらの担当者は、電気的危険、ロックアウト/タグアウト手順、および関連する安全基準を十分に理解している必要があります。

アークフラッシュ保護

アークフラッシュは、電流が意図した経路を離れ、空気中を通って別の導体または接地に流れるときに発生する危険な電気現象です。これにより、膨大な熱エネルギー、光、圧力が突然放出され、重度の火傷、怪我、または死亡につながる可能性があります。 AC ドライブは高電圧で故障の可能性があるため、アークフラッシュの危険源となる可能性があります。

- アークフラッシュのリスク評価: アークフラッシュのリスク評価を実施して、潜在的な危険性を特定し、事故エネルギーレベルを決定し、適切な安全な作業慣行と PPE 要件を確立します。

- 警告ラベル: 危険レベルと必要な PPE を示すアークフラッシュ警告標識が機器に適切に貼られていることを確認してください。

- アーク定格 PPE: AC ドライブを含む通電状態の電気機器で作業する人、またはその近くで作業する人は、リスク評価で決定された適切なアーク定格 (AR) 個人用保護具を着用する必要があります。

- 電源を切った状態での作業: 可能な限り、作業を行う前に電源を切り、エネルギーがゼロであることを確認してください。通電中の機器で作業を行う必要がある場合は、厳格な通電中の作業許可と手順に従ってください。

非常停止システム

危険な状況でモーターとドライブを迅速に停止するには、堅牢で簡単にアクセスできる緊急停止 (E-stop) システムが重要です。

- 設計と実装: 非常停止回路は安全関連の制御機能として設計される必要があり、多くの場合、信頼性を確保するために冗長コンポーネントと監視が必要になります (例: 機械の安全性に関する ISO 13849 または IEC 62061 に準拠)。

- 有線非常停止: 非常停止ボタンは通常、ドライブの制御電源を直接遮断するように配線するか、専用の安全入力を使用してソフトウェア ロジックをバイパスして即時かつ信頼性の高いシャットダウンを確保する必要があります。

- 即時切断: 緊急停止によりモーターへの電力が切断され、それ以上の動作が阻止されます。

- 場所とアクセシビリティ: 非常停止ボタンは、明確にマークされ、簡単に識別でき、機械が存在するエリアのオペレーターや担当者の手の届く範囲に戦略的に配置されている必要があります。

ロックアウト/タグアウト手順

ロックアウト/タグアウト (LOTO) は、危険な機械が適切に停止され、メンテナンスまたは整備作業が完了するまで再起動できないようにするために使用される必須の安全手順です。

- 目的: サービスまたはメンテナンス中の機器の偶発的または不正な再通電を防ぎます。

- 手順:

- 準備: 影響を受ける従業員に通知します。

- シャットダウン: 機械や装置の電源を切ります。

- 隔離: すべてのエネルギー源 (電気、油圧、空気圧など) を切断します。 AC ドライブの場合、これは主電源を切断することを意味します。

- ロックアウト/タグアウトアプリケーション: すべてのエネルギー分離装置にロックとタグを適用します。タグは、誰がデバイスをロックアウトしたか、そしてその理由を示します。

- 蓄積されたエネルギーの放出: 蓄積されたエネルギーを安全に解放または抑制します。 AC ドライブの場合、これは特に、DC バス コンデンサが安全な電圧レベルまで放電していることを確認することを意味します。

- 検証: コントロールを操作して、機械が始動しないことを確認します。作業点の電圧がゼロであることを確認します。

- トレーニング: LOTO 手続きに関わるすべての担当者は、適切な訓練を受け、権限を与えられている必要があります。

これらの安全上の考慮事項を入念に実装することで、AC ドライブの動作に関連するリスクを大幅に最小限に抑え、より安全な作業環境を促進し、人員と機器の寿命を確保することができます。

11.ACドライブ技術の今後の動向

の evolution of AC drive technology is continuous, driven by advancements in power electronics, digital processing, and connectivity. As industries push for greater efficiency, intelligence, and integration, AC drives are transforming from isolated motor controllers into highly sophisticated, networked components of advanced automation ecosystems. Several key trends are shaping the future of AC drive technology.

IoT (モノのインターネット) との統合の強化

の proliferation of the Industrial Internet of Things (IIoT) is profoundly impacting AC drives, enabling them to become more connected and data-rich.

- 組み込み接続: 将来のドライブには、組み込みのイーサネット ポートと、すぐに使用できるさまざまな IIoT プロトコル (OPC UA、MQTT など) のサポートがますます搭載され、より広範なエンタープライズおよびクラウド システムへの統合が簡素化されます。

- エッジ コンピューティング機能: ドライブはエッジで「スマート」になり、すべての生データをクラウドに送信するのではなく、ローカルでデータを処理できるようになりました。これにより、意思決定の迅速化、遅延の削減、基本的な分析の帯域幅要件の低減が可能になります。

- リモート監視と制御: 接続性の強化により、ドライブとモーターのパフォーマンスのリモート監視が容易になり、オフサイトのトラブルシューティング、パラメータ調整、動作の最適化が可能になります。これは、分散された資産または施設にとって特に価値があります。

- データ分析と視覚化: ドライブはビッグ データ プールに貢献し、パフォーマンスの傾向分析、エネルギー消費分析、プロセスの最適化のための分析プラットフォームに情報を提供します。

予知保全機能を備えたスマートドライブ

IIoT 機能を活用することで、AC ドライブは予知保全戦略に積極的に参加できるように進化しており、事後対応の修理から予期的な介入に移行しています。

- 統合センサー: 将来のドライブには、より洗練された内部センサーが組み込まれたり、モーターや被駆動機器の外部センサー (振動、温度、音響など) とシームレスに統合される可能性があります。

- 状態監視: ドライブは、モーター電流シグネチャ分析 (MCSA)、振動パターン、巻線温度、ベアリング温度などのリアルタイム データを収集して分析します。

- 異常検出: 組み込みのアルゴリズムと機械学習機能がこのデータを分析し、差し迫った機器の故障を示す微妙な異常や通常の動作パターンからの逸脱を検出します。

- アラートと診断: 異常が検出されると、ドライブは保守担当者に自動アラートを生成し、詳細な診断情報を提供し、修正措置を提案することもできるため、予期せぬダウンタイムを最小限に抑え、保守スケジュールを最適化できます。

- デジタルツイン: スマートドライブからのデータは資産のデジタルツインモデルにフィードされ、さまざまな動作条件のシミュレーションと残りの耐用年数の予測が可能になります。

エネルギー効率の向上

現在の AC ドライブはすでに非常に効率的ですが、進行中の研究開発がエネルギー最適化の限界を押し広げ続けています。

- ワイドバンドギャップ半導体: の increasing adoption of new semiconductor materials like Silicon Carbide (SiC) and Gallium Nitride (GaN) will lead to drives with even lower switching losses, higher power densities, and greater efficiency. These materials allow for higher switching frequencies and operate at higher temperatures.

- 高度な制御アルゴリズム: モーター制御アルゴリズムの継続的な改良(磁束推定、適応制御のさらなる進歩など)により、さまざまな負荷と速度にわたってモーターからさらに高い効率が引き出されます。

- 統合された電力品質ソリューション: 将来のドライブでは、アクティブ高調波フィルタリングと力率補正機能がよりシームレスに統合され、産業用設備の全体的な電力品質が向上する可能性があります。

- DC グリッドの互換性: 業界が DC マイクログリッドへの移行を検討するにつれ、ネイティブ DC 入力機能を備えたドライブがより普及し、接続点での AC-DC 変換損失が排除されるでしょう。

無線通信機能

制御とデータ取得のための有線接続への依存を減らすことで、柔軟性が向上し、設置が簡素化されます。

- ワイヤレスフィールドバスの統合: ドライブは、それほど重要ではないアプリケーションのプログラミング、監視、さらには基本制御のために、統合された Wi-Fi、Bluetooth、またはその他のワイヤレス産業用通信規格 (ワイヤレス HART、ISA100 ワイヤレス、独自の産業用ワイヤレスなど) をますます提供するようになります。

- メッシュネットワーク: の ability to form self-healing mesh networks among drives and other devices will improve reliability and scalability of wireless automation systems.

- リモート試運転: ワイヤレス機能により、危険な場所やアクセスが難しい場所での、より安全で効率的なリモート試運転が容易になります。

内蔵PLC機能

の trend of integrating PLC logic directly into the drive is set to expand, making drives even more autonomous and versatile.

- 強化された処理能力: ドライブには、より複雑な PLC プログラムを実行できる、より強力なプロセッサが搭載されます。

- 標準化されたプログラミング: IEC 61131-3 プログラミング環境をドライブ内で直接採用することが広範に広がることで、制御エンジニアはこの機能を活用しやすくなります。

- モジュール式の機能: ドライブは、特定のアプリケーション (ポンプのシーケンス、火災モードによるファン制御など) 用のモジュール式ソフトウェア ブロックを提供し、プログラミングの労力を軽減します。

- サイバーセキュリティ: ドライブがより接続され、インテリジェントになるにつれて、不正アクセスやサイバー脅威から保護するための堅牢なサイバーセキュリティ機能 (セキュア ブート、暗号化通信、アクセス制御など) が標準になるでしょう。

の future of AC drive technology points towards highly intelligent, interconnected, and autonomous devices that not only control motors with unprecedented precision and efficiency but also play a pivotal role in the broader landscape of smart factories, predictive maintenance, and sustainable industrial operations.