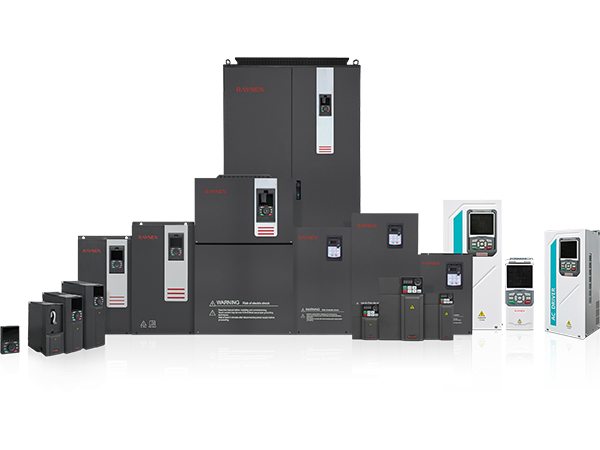

1.ACドライブ(可変周波数ドライブ)の紹介 現代の産業制御の領域では……

続きを読むプログラマブル ロジック コントローラー (PLC) の詳細

産業オートメーションの世界では、機械とプロセスの制御において重要な役割を担う重要なコンポーネントが際立っています。 プログラマブル ロジック コントローラー (PLC) 。工場現場の「頭脳」とも呼ばれる PLC は、過酷な産業環境でも確実に動作するように設計された頑丈な特殊コンピューターです。一般的なタスク用に構築された標準のデスクトップ コンピュータとは異なり、PLC はリアルタイムの制御、監視、およびデータ取得を目的として設計されています。ロジック、タイミング、シーケンス機能を揺るぎない精度で実行できるため、製造やロボット工学から HVAC システムや信号機に至るまで、幅広いアプリケーションに不可欠なものとなっています。

PLC のアーキテクチャ

PLC システムの中核は、連携して動作するいくつかの重要なコンポーネントで構成されています。

- 中央処理装置 (CPU): PLC の頭脳である CPU には、プロセッサとメモリが含まれています。制御プログラムの実行、論理演算の実行、および通信の管理を担当します。 CPU は常に入力をスキャンし、制御プログラムを実行し、出力を更新します。として知られるこの循環プロセスは、 「スキャンサイクル」 リアルタイム制御の基本です。

- 入出力 (I/O) モジュール: これらのモジュールは、PLC と物理世界のインターフェイスとして機能します。 入力モジュール センサー、押しボタン、スイッチから信号を受信し、これらの実世界の信号を CPU が理解できるデジタル データに変換します。 出力モジュール 逆に、CPU からのデジタル信号を、モーター、ソレノイド、ライト、バルブなどのデバイスを動作させる制御信号に変換します。 I/O モジュールの柔軟性により、PLC を特定のアプリケーションに合わせてカスタマイズできます。

- 電源: CPU および I/O モジュールに必要な DC 電源を供給します。堅牢かつ安定するように設計されており、電気ノイズや電圧変動のある環境でも継続的な動作を保証します。

- プログラミングターミナル: エンジニアまたは技術者が PLC の制御プログラムを作成、変更、監視するために使用するコンピュータまたはハンドヘルド デバイス。最新の PLC は通常、IEC 61131-3 規格で定義された標準化された言語を使用してプログラムされます。 ラダー図(LD) 最も一般的であること。

PLC の仕組み: スキャン サイクル

PLC の動作は連続スキャン サイクルによって制御され、通常は次の手順に従います。

- 入力スキャン: PLC は、入力モジュールに接続されているすべての入力デバイスのステータスを読み取ります。これは基本的に、物理世界の現在の状態の「スナップショット」を取得します。

- プログラムの実行: PLC は、ユーザーが作成した制御プログラム、つまりロジックを実行します。前のステップからの入力データを使用して必要な出力状態を決定し、トップダウン、左から右の方法で命令を処理します。

- 出力スキャン: プログラムの実行結果に基づいて、PLC は出力モジュールのステータスを更新します。このアクションにより、接続された出力デバイスに制御信号が送信され、出力デバイスのオン/オフ、開始または停止などが行われます。

- ハウスキーピング: PLC は内部診断および通信タスクを実行し、次のスキャン サイクルの準備をします。

この高速かつ継続的なサイクルはミリ秒単位で完了することが多く、PLC が産業環境の変化にほぼ瞬時に対応できるため、正確でタイムリーな制御が必要なプロセスに最適です。

PLCを選ぶ理由主な利点

PLC が広く採用されているのは、従来のリレーベースの制御システムに比べて次のような数多くの利点があるためです。

- 信頼性と耐久性: PLC は、極端な温度、振動、ほこり、電気的干渉に耐えるように設計されています。ソリッドステート設計により、可動部品がないため、機械的故障の可能性が大幅に減少します。

- 柔軟性と変更の容易さ: PLC のロジックはソフトウェアに格納されています。制御プロセスに変更が必要な場合、技術者は複雑なリレー パネルを物理的に再配線するのではなく、コンピュータ上のプログラムを変更するだけで済みます。これにより、時間と労力が大幅に節約されます。

- トラブルシューティングと診断: PLC は強力な診断ツールを提供します。 I/O モジュールのステータス インジケーターとソフトウェア ベースのモニタリングにより、技術者は障害を迅速に特定して特定し、ダウンタイムを最小限に抑えることができます。

- スケーラビリティ: PLC は、I/O モジュールを追加または削除するだけでスケールアップまたはスケールダウンでき、単純なマシンや複雑な生産ライン全体を制御できるようになります。

- 高度な機能: 最新の PLC は単なるロジック ソルバーではありません。データロギング、通信ネットワーク (イーサネット/IP、プロフィバスなど)、モーションコントロール、HMI (ヒューマンマシンインターフェイス) および SCADA (監視制御およびデータ収集) システムとの統合などの高度な機能を提供します。

の プログラマブルロジックコントローラー 単なるハードウェアではありません。それは現代の産業オートメーションの基礎です。堅牢な設計、正確な制御、ソフトウェアベースの柔軟性の組み合わせにより、企業は前例のないレベルの効率、安全性、生産性を達成することができます。業界がスマート製造と産業用モノのインターネット (IIoT) を採用し続けるにつれて、PLC の役割はさらに統合され、不可欠なものになるでしょう。